Европа и США. Строительство погружных тоннелей

Идея сооружения погружных тоннелей появилась задолго до того, как был реализован первый подобный проект. Основные принципы были сформулированы в начале XIX века в Англии, когда Изамбард Кингдом Брюнель приступил к строительству знаменитого тоннеля под Темзой (Thames Tunnel).

Первая попытка строительства погружных тоннелей

В 1803 г. английский инженер Генри Тессье дю Моттрей предложил связать Англию и Францию погружным тоннелем из чугунных элементов, уложенных на дно Ла-Манша. В то время это было одно из многочисленных предложений подобного рода, однако надвигающаяся опасность вторжения Наполеона не позволила воплотиться ни одному из них.

В 1808 г. еще один английский инженер, Ричард Тревитик, в качестве решения для перехода через Темзу предложил метод строительства секций погружного тоннеля внутри сухих коффердамов (кессонов), установленных на деревянных сваях. Готовые кирпичные секции должны были засыпаться грунтом до первоначальной отметки дна, сам же коффердам предполагалось сдвинуть (разобрать и построить на другом месте) на расстояние 50 футов по направлению вперед вдоль трассы тоннеля. Таким постепенным продвижением коффердама и предполагалось построить весь объект. Хотя по сути это был все тот же открытый способ строительства, но все же в него был включен ряд элементов современной технологии погружных тоннелей, так что он стал важным шагом в развитии технологии сооружения подобных конструкций.

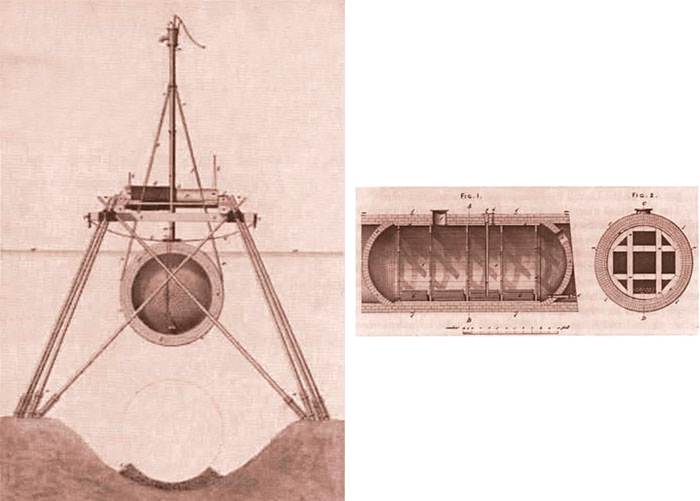

Первый вариант тоннеля должен был быть кирпичным, но позже Тревитик решил заменить кирпич чугуном. Он передал свои предложения в компанию Thames Archway Company, взявшуюся построить первый тоннель под Темзой, но они не были приняты. В 1809 г. эта компания объявила конкурс проектов, на который было подано 54 заявки. В 1810 г. решение было принято в пользу проекта погружного тоннеля Чарльза Уайетта (см. рисунок слева).

Его идея состояла в том, чтобы проложить по дну траншею и погружать в нее кирпичные цилиндры длиной 50 футов. Торцы цилиндров (для обеспечения их водонепроницаемости и способности держаться на плаву) должны были быть перекрыты временными сферическими кирпичными переборками. Каждый цилиндр снабжался простым балластным устройством, чтобы его можно было при необходимости затопить. С инженерной точки зрения схема Уайетта было неплохо продумана. Например, чтобы защитить тоннель от возможного повреждения якорями проходящих над ним судов, траншею предполагалось сделать достаточно глубокой (не менее чем 6 футов). В Thames Archway Company решили провести ряд испытаний, чтобы проверить жизнеспособность новой технологии. Был исследован ряд параметров, в частности, герметичность перегородок между секциями, прочность самих цилиндров, точность, которую можно было достигнуть при монтаже тоннеля. Необходимо было также выяснить, какие потенциальные помехи движению речного транспорта может создать тоннель.

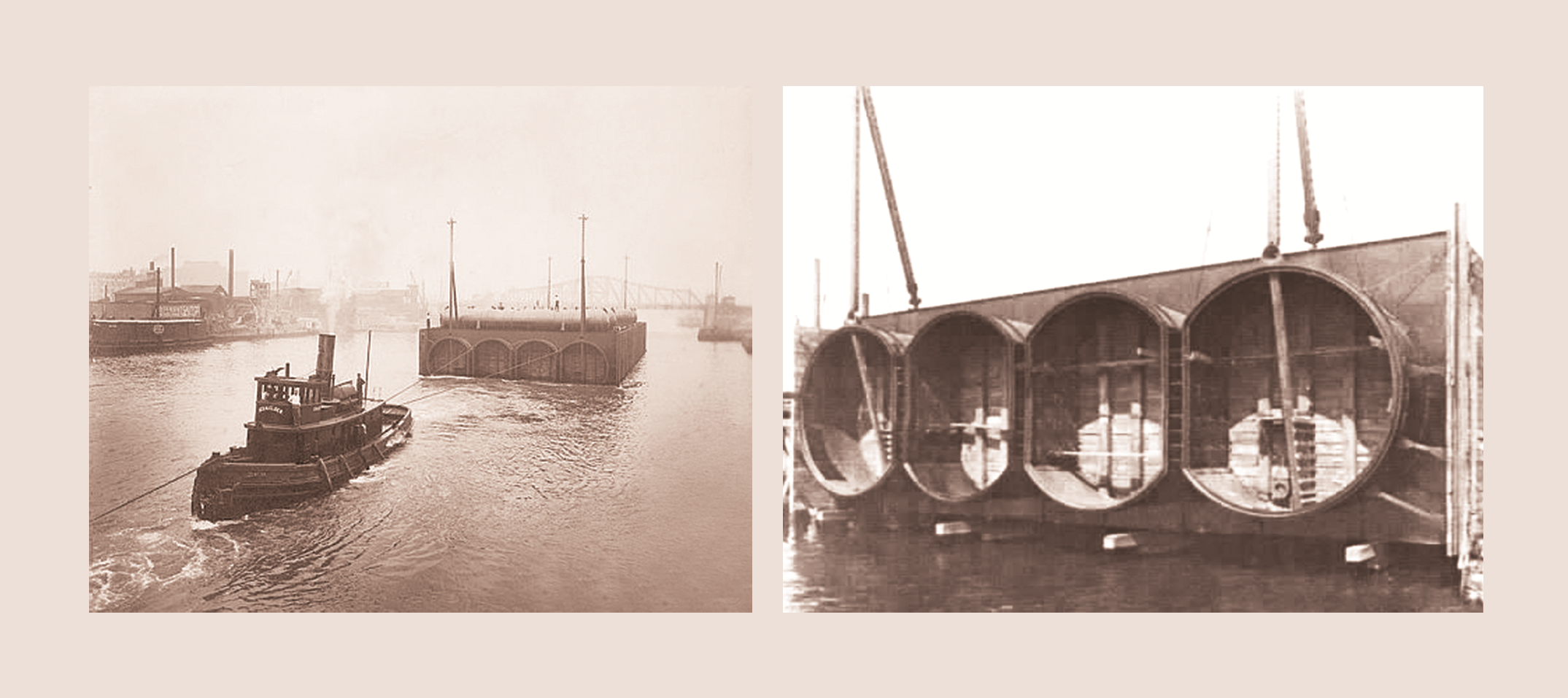

Джону Айзеку Хокинсу было поручено построить два цилиндра длиной 25 футов каждый с внутренним диаметром 9 футов. Испытание было проведено в условиях мелководья, в самом цилиндре был оставлен проход для его осмотра изнутри. Каждый цилиндр с толщиной стен 13,5 дюйма весил 52 тонны и требовал 8-10 тонн балласта для погружения. Цилиндры изготавливались на затапливаемых баржах, для их опускания цилиндров в реке были построены специальные леса. Движение по реке было весьма интенсивным, поэтому леса приходилось постоянно ремонтировать из-за многочисленных повреждений. При транспортировке цилиндры закреплялись вдоль баржи. После расположения исследуемых объектов под лесами обозначались их оси и устанавливались мачты для контроля их положения. Погруженный в воду цилиндр закреплялся на месте с помощью гравийной засыпки, выполняемой вручную.

После установки второго элемента по шву между ним и первым элементом наносилась глино-гравийная смесь, затем из тоннеля удалялась вода. Шов иногда пропускал воду, но это не считалось препятствием, так как предполагалось заделывать швы глинобетонной смесью. Хотя это предложение казалось технически осуществимым, было понятно, что существующий прием заделки швов в настоящем тоннеле может вызвать проблемы, поэтому эта операция требовала доработки.

К сожалению, проведенные испытания оказались очень дорогостоящими, и в 1811 г. Thames Archway Company решила прекратить работу над проектом. Тем не менее, разработка Чарльза Уайетта – это первый полномасштабный проект погружного тоннеля, ставший, безусловно, технологическим прорывом для своего времени.

Подобные идеи продолжали занимать умы британских инженеров вплоть до середины XIX века. В 1845 г. инженер Джон де ла Хэй опубликовал в The Mechanics Magazine, Museum, Register, Journal and Gazette большую статью о возможностях применения и способах строительства погружных тоннелей. В ней рассматривались варианты использования чугунных опускных секций для строительства ряда тоннелей в Великобритании, а также для перехода Дувр-Кале во Франции.

Автор предложил использовать систему наружного балласта и провел детальный анализ преимуществ погружных тоннелей по цене и безопасности по сравнению с новой технологией щитовой проходки, примененной в то время для строительства тоннеля под Темзой. В середине XIX века уже существовало немало проектов, в которых использовалась идея погружных тоннелей. Среди них были предложения французских инженеров по строительству тоннеля под Ла-Маншем, но от них отказались из соображений национальной безопасности.

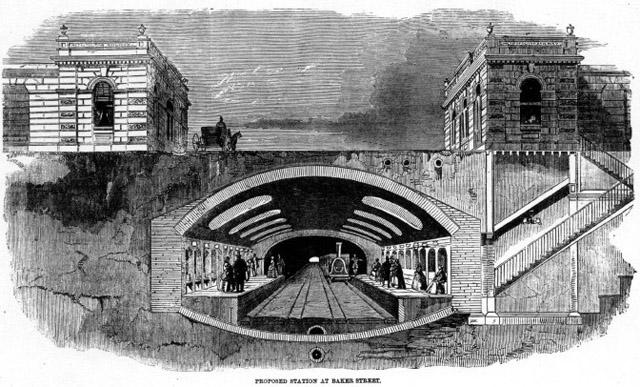

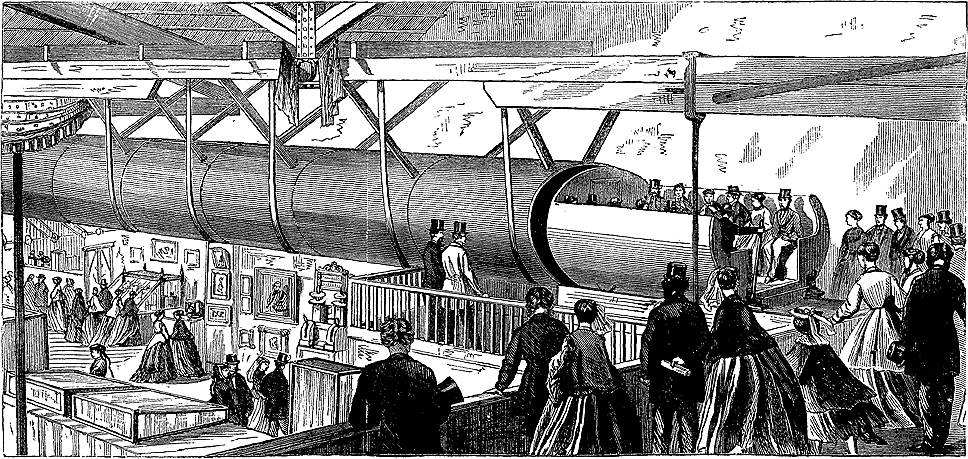

Известен также ряд предложений по строительству погружных тоннелей на железнодорожных линиях западноевропейских стран. В то же время эти идеи стали проникать и на территорию Соединенных Штатов. Однако следующую практическую попытку подобного рода предприняли опять же в Великобритании, где в 1865 г. был предложен проект подводного тоннеля под Темзой для пневматической железной дороги Ватерлоо – Уайтхолл.

В то время Томас Вебстер Раммелл учредил в Лондоне компанию по строительству данной железнодорожной сети, и вышеназванная линия должна была стать первым ее участком, пересекающим Темзу в районе вокзала Ватерлоо. В 1868 году проект был остановлен из-за банковского кризиса, разразившегося двумя годами ранее. Однако часть работ все же успели выполнить: был прокопан участок траншеи и устроен фрагмент основания тоннеля. Одна из секций была построена полностью, и еще две – частично. Хотя сооружение было разобрано, его можно считать первой настоящей попыткой строительства погружного тоннеля. Его конструкция отличалась от тоннеля Уайетта: секции сооружались из ¾ -дюймового толстолистового железа, снаружи и изнутри которого устанавливалась кирпичная футеровка. Цилиндры также были более длинными — 235 футов каждый, с внутренним диаметром, равным 10 футам.

Технические возможности

Набирала обороты идея строительства опускных тоннелей и в Соединенных Штатах Америки. Особую активность проявил в этом направлении инженер Жозеф де Сендзимир, предложивший в 1857 г. соединить Нижний Манхэттен и Бруклин погружным тоннелем под Ист-Ривер. Секции предполагалось изготавливать из листов котельного железа, соединяемых болтами. Идя по пятам за Раммеллом, Сендзимир подумывал также и о создании пневматической железной дороги, соединяющей Манхэттен, Бруклин и Нью-Джерси, намереваясь использовать для ее строительства погружные чугунные трубы. Однако ни один из этих замыслов так и не был воплощен в жизнь.

Первый реализованный проект погружного тоннеля появился в США в 1893 г. Это был напорный участок трубопровода (дюкер) под морским заливом шириной 60 метров, предназначенный для транспортировки сточных вод из Бостона на очистную станцию. Тоннель длиной 100 м и диаметром 2,7 м был построен из кирпича и бетона. На конце каждой секции были установлены деревянные перегородки, соединенные болтами с помощью наружных стальных фланцев.

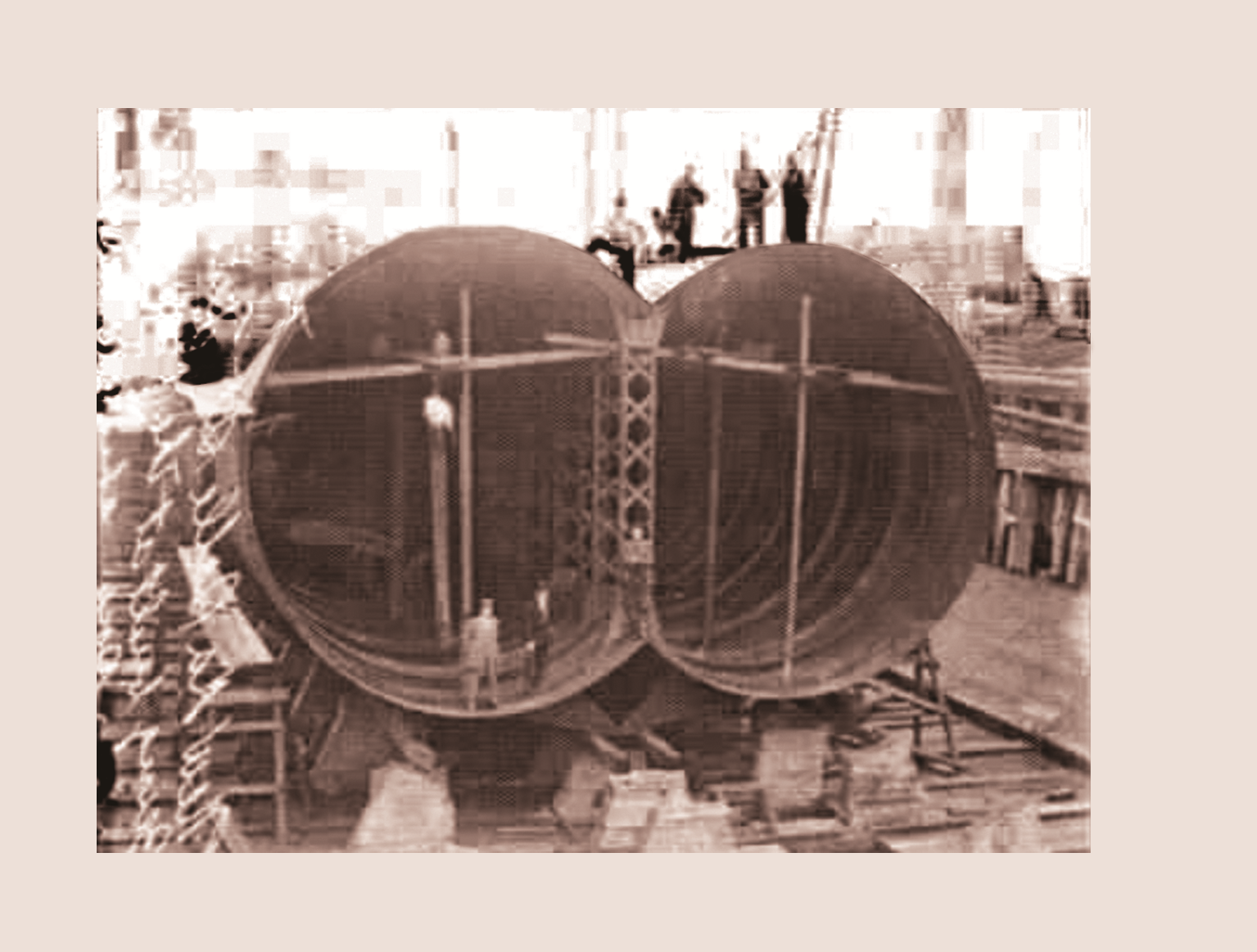

Ввод в эксплуатацию этого сооружения дал старт строительству погружных тоннелей, за первым реализованным проектом практически сразу последовали другие. В том же году и по той же технологии в Париже под Сеной был проложен двойной канализационный тоннель длиной 200 м, а еще через 7 лет, в 1900 г., в Дании построили водопропускной и канализационный тоннели протяженностью 185 и 43 м соответственно. Все это дало толчок развитию технологий, которые вскоре достигла уровня, достаточного для строительства транспортных тоннелей. Первым из них стал железнодорожный тоннель под рекой Сент-Клэр в Детройте, открытый в 1910 г. Автор проекта — американский инженер В.Дж.Вилгус предложил уложить две водонепроницаемые конструкции в траншею, которую затем со всех сторон следовало залить бетоном. Тоннель состоял из 10 секций длиной по 80 м и одного завершающего фрагмента (20 м).

Погружной тоннель в Детройте

Судостроительная промышленность США на тот момент была уже достаточно высокоразвитой, поэтому имело смысл использовать ее опыт для производства тоннельных конструкций. Элементы тоннеля под рекой Сент-Клэр были изготовлены детройтской компанией Great Lakes Engineering Works, имевшей опыт строительства грузовых судов, поэтому для решения новой задачи она использовала уже апробированные методы. Два тоннеля (в каждом из них предполагалась прокладка одного железнодорожного пути) диаметром 23 фута 4 дюйма изготавливались из стальных листов толщиной 3/8 дюйма, соединённых накладными клёпанными швами (как и при производстве судовых котлов). Они укреплялись кольцевыми уголками с ребрами жесткости (4х3х3/8 дюймов), приклепанными к внутренней стороне листов через каждые 12 футов.

Для дополнительной поддержки на время монтажа на каждом ребре жесткости устанавливались временные стальные стойки, наподобие велосипедных спиц. Трубы тоннеля снаружи также через каждые 12 футов имели стальные диафрагмы, на которых удерживалась деревянная опалубка в виде открытого ящика. Она предназначалась для балластного бетона, который заливался сразу после установки труб в траншею. Минимальная толщина бетона вокруг труб составляла 3 фута. Концы секций закрывались деревянными перегородками, для гидроизоляции швов использовались резиновые уплотнители. Все конструкции тоннеля были изготовлены в течение 20 месяцев.

Траншея была выкопана грейферным земснарядом. Глубина и ширина проверялись волочением стальной балки вдоль вырытой траншеи (тралением жёстким тралом). После этого в места соединений труб для их поддержки в момент установки на дно траншеи были уложены стальные сетки. Они были достаточно длинными и доходили до концевых диафрагм каждой трубы, необходимый уровень достигался с помощью прокладок. Это был интересный, хотя, видимо, и достаточно дорогостоящий способ борьбы с известной проблемой обеспечения правильного вертикального положения торцов соседних тоннельных секций, что непросто сделать и сейчас, несмотря на все современные методы.

Для преодоления положительной плавучести элементов воду впускали через торцевые переборки, на каждой из них имелся клапан, который можно было открыть снаружи. Внутри сегменты были разделены двумя внутренними перегородками на три секции; сверху были установлены внешние пневмоцилиндры длиной 60 футов, также разделенные на три отсека. Данные приспособления позволяли с высокой долей точности контролировать дифферент сегментов в процессе их установки.

Тоннель на ул. Лассаль в Чикаго

Вес каждого сегмента в погруженном состоянии составлял около 500 т. Операция погружения выполнялась примерно по той же схеме, что и сейчас. Для этого использовались большие заанкеренные плавучие баржи с деррик-краном, на каждое погружение уходило около двух часов. Затем водолазы соединяли элементы тоннеля фланцами с креплением на болтах.

Бетон в открытый ящик вокруг стального кожуха укладывался методом восходящей трубы. В то время не было опыта бетонирования столь большого объема под водой, поэтому подрядчику пришлось провести серию опытов, прежде чем удалось определиться с подходящей смесью и способом ее укладки. Процесс укладки контролировался водолазами, которые следили за тем, чтобы бетон плотно окружал оболочки и обеспечивал достаточную толщину верхнего слоя. Затем траншею засыпали, сначала почти до половины зернистым грунтом, а остальную часть – глиной, вырытой из траншеи. Воду из секций выкачивали с помощью заранее смонтированных установок. Это позволило продолжить работать внутри секций – были удалены деревянные переборки и выполнена внутренняя железобетонная обмуровка.

Успешное завершение строительства в 1910 г. наглядно продемонстрировало технические возможности сооружения крупных погружных тоннелей. Были найдены практические решения ряда непростых проблем. Многие из примененных тогда технических приемов были затем усовершенствованы и применены в последующие десятилетия.

Стальные оболочки тоннелей

Успех детройтского проекта привел к тому, что стальные погружные тоннели как метод строительства подводных объектов получили в США дальнейшее развитие. Почти сразу же были осуществлены два железнодорожных проекта. В 1912 г. был открыт тоннель на улице Лассаль в Чикаго. Он представлял собой первую в своем роде конструкцию с одинарной оболочкой. Вскоре, в 1914 г., был введен в строй железнодорожный тоннель под Гарлем-Ривер в Нью-Йорке (Harlem River Tunnel). Первый в мире автодорожный погружной тоннель – Posey Street Tunnel в Калифорнии. Строительство этого железобетонного сооружения цилиндрической формы завершилось в 1928 г.

Три вышеназванных тоннеля хоть и немного, но отличались друг от друга технологиями строительства , но затем строительство погружных тоннелей в США стало развиваться по двум четко обозначенным направлениям:

- тоннели с двойной стальной оболочкой;

- тоннели с одинарной стальной оболочкой.

Речной тоннель в Детройте является гибридом, его можно отнести к обоим типам. Располагая только одной стальной оболочкой, он был построен по технологии, которую затем использовали для тоннелей с двойной оболочкой. Единственная разница в том, что для устройства внешней оболочки в Детройте использовалась деревянная опалубка. Первый тоннель с настоящей двойной оболочкой (где внешняя выполнена из стали) — это Harlem River Tunnel .

Harlem River Tunnel

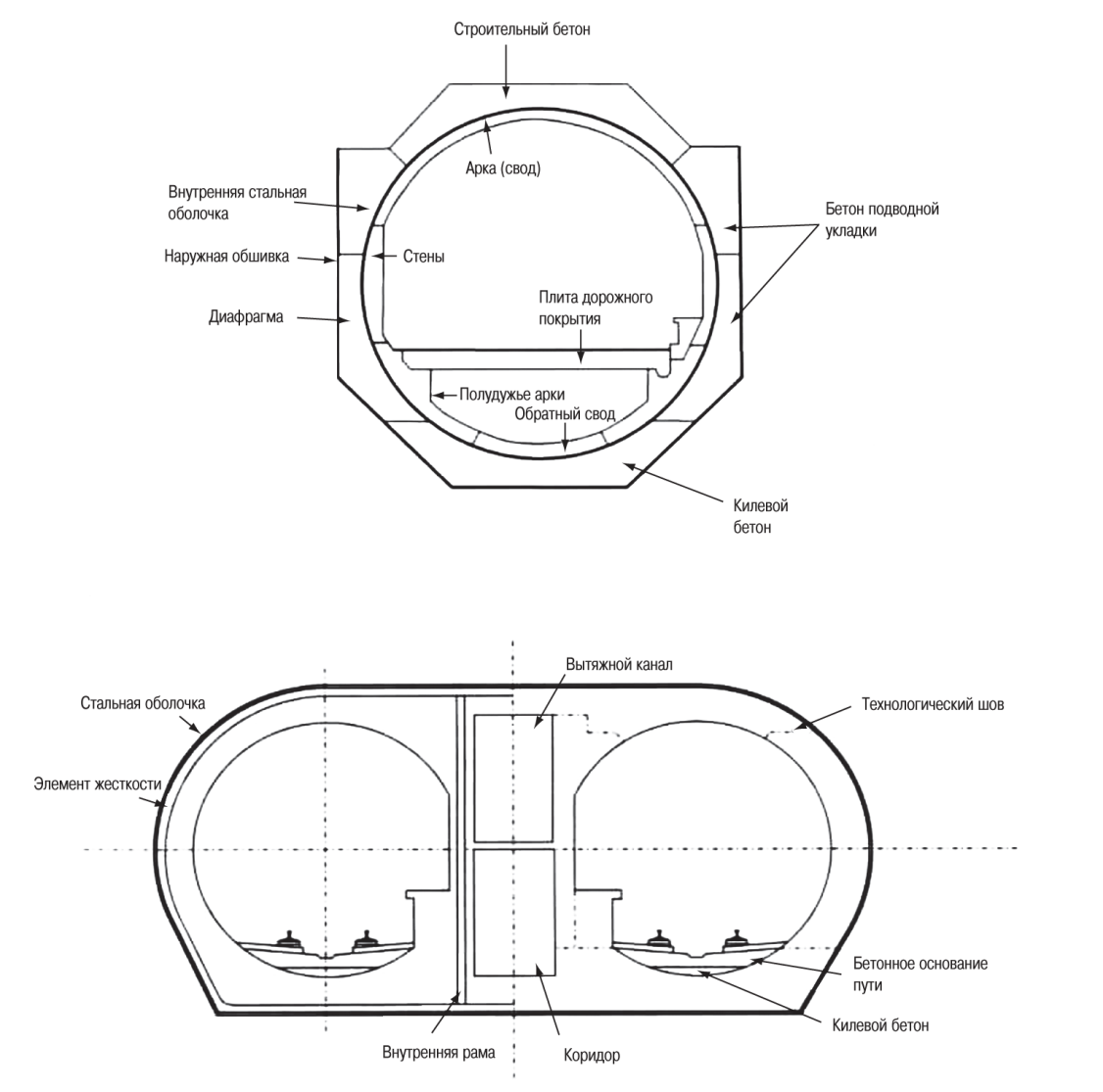

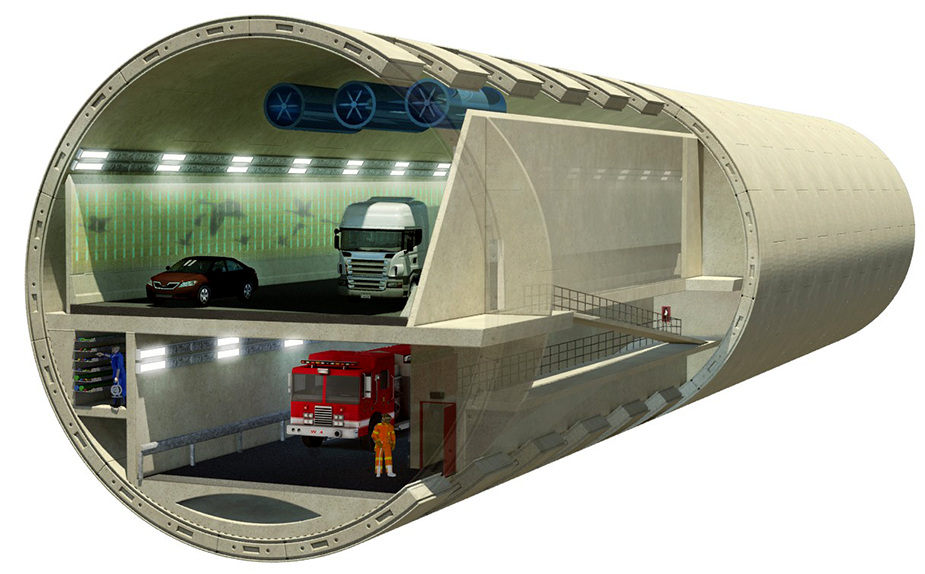

В 1930 г. завершилось строительство второго тоннеля на реке Детройт (Detroit-Windsor Tunnel). Проектом было предусмотрено шестигранное внешнее сечение тоннеля с двойной оболочкой, данное решение впоследствии было принято в США за образец. Была изготовлена жесткая цилиндрическая стальная оболочка, покрывающая всю длину секции тоннеля. К внешним диафрагмам, расположенным с определенным шагом вдоль секции, прикреплялась внешняя стальная оболочка (наружная обшивка). Пространство между оболочками заливалось бетоном, который защищал от коррозии, а также выступал в качестве основного балласта, предотвращающего всплытие. Внутри цилиндрической стальной оболочки устанавливалась внутренняя железобетонная облицовка, и эта облицовка вместе с цилиндрической стальной оболочкой обеспечивала основную конструктивную прочность тоннеля.

Технология строительства тоннелей с одинарной стальной оболочкой также прошла в США определенные процессы своего развития. Как правило, толщина наружной оболочки составляет ½ дюйма. Внутреннюю жесткость, как в продольном, так и в поперечном направлении, ей обеспечивает непрерывное ребро жесткости по всей длине элемента. Внутри стальной оболочки выполняется железобетонная облицовка.

Проект не предусматривает подводного бетонирования — в качестве балласта обычно используется наполненный камнями контейнер, расположенный сверху сооружения. В этом варианте стальная оболочка как часть конструкции остается снаружи и подвергается воздействию переувлажненного грунта. Поэтому ей требуется внешняя защита от коррозии, например, электрохимическая. Типичный пример проекта с одинарной оболочкой был реализован на линии скоростных электропоездов Bay Area Rapid Transit (BART) в зоне залива Сан-Франциско. Для сооружения тоннелей обоих типов используются технологии судостроения.

Second Hampton Roads Tunnel (двойная стальная оболочка) — сверху, тоннель BART (одинарная стальная оболочка) — снизу

Во-первых, стальные оболочки здесь также выпускаются в виде секций предварительной сборки. Затем некоторые из них соединяются с помощью сварки, в результате чего получается цельный укрупненный узел тоннеля. В большинстве случаев это делается непосредственно на слипах, расположенных на водных путях. Для снижения напряжений и деформаций применяется поперечный спуск секций на воду, но при необходимости можно использовать и технологию продольного спуска. Перед этим в секциях устанавливается облицовочная арматура и другое внутреннее оборудование, позволяющее обеспечить достаточную осадку и устойчивость на плаву. Концевые элементы конструкций герметизируются водонепроницаемыми переборками, в итоге секция спускается на воду таким же образом, как и корабль со стапелей.

Затем опускную секцию перемещают на специально оборудованный причал, где осуществляют ее внутреннее бетонирование. Такой причал может находиться на довольно значительном расстоянии от стапеля, поэтому конструкции обычно транспортируются на полупогружных баржах. Ниже показан пример заполнения стальных секций тоннеля Ted Williams бетоном. Порядок выполнения данной операции строго регламентирован, нельзя допустить превышения допустимой нагрузки на металлическую оболочку. При проектировании необходимо учесть эти временные нагрузки и сформулировать требования, обязательные для подрядчика. Стальные оболочки обычно устанавливаются на основание из гравия, которое предварительно выравнивается до нужного уровня специальной решеткой или отвалом.

Тоннель Ted Williams на причале (идет процесс бетонирования)

Преимущество применения стальной оболочки состоит в том, что стоимость оборудования для ее производства сравнительно невысока, оно есть в целом ряде стран, занимающихся судостроением. Следует учитывать и небольшую массу стальных оболочек, а также осадку, не превышающую двух футов, что позволяет перемещать конструкции по воде на большие расстояния даже в условиях малых глубин. Например, опускные секции тоннеля на 63-ей улицы Нью-Йорка были изготовлены в городе Порт Депозит (штат Мэриленд) и отбуксированы на расстояние 300 км в Норфолк (Вирджиния), где они были облицованы бетоном, после чего их и доставили до места назначения (еще 480 км пути).

Есть примеры и более протяженных маршрутов транспортировки стальных оболочек на полупогружных баржах. К примеру, секции тоннеля Ted Williams были перемещены вдоль побережья Атлантики из Балтимора в Бостон на расстояние 960 км. Теоретически здесь нет пределов по километражу, что значительно расширяет возможности изготовления таких конструкций. Данный фактор необходимо обязательно учитывать на этапе проектирования.

Некоторые из проектов тоннелей со стальными оболочками отличаются от описанных выше, но базовый принцип остается тем же. В целом такие конструкции не потеряли своей популярности в США, где они преимущественно используются в своем двойном варианте, однако другие страны отдали предпочтение бетонным тоннелям. Были здесь и исключения, например, тоннель Cross-Harbor Tunnel в Гонконге, но в Европе такие объекты строились все же исключительно из бетона. Произошло это не из-за отсутствия судостроительных технологий и оборудования, а скорее, по причинам экономического характера.

Статья подготовлена по материалам специализированного журнала «Подземные горизонты» № 2, Июль 2014 г.

тоннели, транспортная инфраструктура, европейский опыт, подводные строения

Дополнительные статьи

Выберите интересующую статью:

Белгород продлил контракт с французской группой RATP

17 апреля, 2024

В Петербурге на станции метро монтируются эскалаторы

16 апреля, 2024

Взрывозащищенный щит CREG готов к отправке на Сицилию

15 апреля, 2024

Заключен контракт на электрификацию Ontario Line

12 апреля, 2024

Президент дал старт проекту ВМС Москва – СПб

11 апреля, 2024

Открыт северный вестибюль вокзала Москва-Сити на МЦД-4

10 апреля, 2024

Расскажите о нашей статье своим друзьям,

поделившись ссылкой в социальной сети

Комментарии (0)

Настоящим подтверждаю, что я ознакомлен с политикой конфиденциальности

и согласен на обработку персональных данных. Подробнее